Скорость подачи

Она ограничена силами, которые действуют во время резки. Эти силы могут привести к некоторым неисправностям:

- надлом или изменение формы режущего элемента;

- деформации или поломке обрабатываемого материала;

- выход из строя станка.

Лучше всего работать при наибольшем значении подачи. Чаще всего эту величину берут из специальных таблиц, пособий. Они составляются благодаря многочисленным исследованиям и опытам, которые проводятся на машиностроительных заводах. Уже 47 лет лучшее пособие – это книга Ю.В. Барановского «Режимы резания металлов» 1972 г. За годы им пользовались инженеры на заводах, преподаватели, учащиеся в институтах. В пособии учтены результаты экспериментальных исследований механообрабатывающего, металлообрабатывающего производства Волжского автозавода.

При выборе скорости подачи из справочного материала, данное значение изменяют по кинематическим показателям оборудования, на котором производится металлообработка. Т.е. нужно взять ближайшее наименьшее значение подачи. Для чернового прохода берут скорость от 0,4 до 1,5 мм за оборот, для чистового от 0,11 до 0,4 мм за оборот.

Если уменьшать скорость подачи, а увеличивать глубину, то нагрузка на оборудование увеличивается. Если сделать наоборот, то нагрузка уменьшится. Из этого получается, что глубина оказывает наибольшее влияние на оборудование.

Подача

Понятие подачи напоминает глубину врезания. Подача при фрезеровании, как и при проведении любой другой операции по механической обработке металлических заготовок, считается наиболее важным параметром. Долговечность применяемого инструмента во многом зависит от подачи. К особенностям этой характеристики можно отнести нижеприведенные моменты:

- Какой толщины материал снимается за один проход.

- Производительность применяемого оборудования.

- Возможность проведения черновой или чистовой обработки.

Довольно распространенным понятием можно назвать подачу на зуб. Этот показатель указывается производителем инструмента, зависит от глубины резания и конструктивных особенностей изделия.

Как ранее было отмечено, многие показатели режимом резания связаны между собой. Примером можно назвать скорость резания и подачу:

- При увеличении значения подачи скорость резания снижается. Это связано с тем, что при снятии большого количества металла за один проход существенно повышается осевая нагрузка. Если выбрать высокую скорость и подачу, то инструмент будет быстро изнашиваться или попросту поломается.

- За счет снижения показателя подачи повышается и допустимая скорость обработки. При быстром вращении фрезы возможно существенно повысить качество поверхности. На момент чистового фрезерования выбирается минимальное значение подачи и максимальная скорость, при применении определенного оборудования можно получить практически зеркальную поверхность.

Довольно распространенным значением подачи можно назвать 0,1-0,25. Его вполне достаточно для обработки самых распространенных материалов в различных отраслях промышленности.

ТАБЛИЧНЫЙ МЕТОД РАСЧЕТА РЕЖИМА РЕЗАНИЯ

ПРИ ТОЧЕНИИ

Выбор марки инструментального материала, сечения державки резца и геометрических параметров режущей части инструмента

1. Выбирают и обосновывают в зависимости от марки обрабатываемого материала марку инструментального материала. Для токарных резцов рекомендуется применять твердые сплавы или минералокерамику, так как они обеспечивают значительно большую производительность обработки по сравнению с быстрорежущими сталями. Статистика показывает, что в металлообрабатывающей промышленности на долю твердосплавного инструмента приходится 70 %объема снятой стружки (табл. П. 1.3, П. 1.4 или ).

2. Выбирают форму заточки передней поверхности резца в зависимости от марки обрабатываемого материала и его прочностных свойств, жесткости технологической системы, характера выполняемой операции и необходимости завивания и дробления стружки.

3. Выбирают размеры поперечного сечения державки резца, исходя из паспортных данных станка. Выбранные размеры округляют до ближайших меньших стандартных размеров, приведенных в справочной литературе или в табл. П. 2.1–П. 2.11.

4. Выбирают геометрические параметры режущей части инструмента (табл. П. 2.1–П. 2.11 или ).

При токарной обработке используются как резцы общего назначения (табл. П. 2.1–П. 2.8), так и резцы с МНП (табл. П. 2.9–П. 2.12).

2.2. Выбор глубины резания и числа проходов

При выборе глубины резания необходимо стремиться снять весь припуск за один проход и лишь при чистовой и отделочной обработке припуск снимается за два и более проходов.

Например, при черновой обработке с шероховатостью поверхности до мкм весь припуск следует снимать за один проход, т.е. . При получистовой обработке от 10 до 40 мкм припуск мм следует снимать за один проход, т.е. . Если же припуск более 2 мм, то обработку производят за два прохода.

При проектировании технологических процессов рекомендуется выбирать значения параметров шероховатости из числа предпочтительных значений, принятых ГОСТ 2789-73 и приведенных в табл. 2.1 или прил. 10.

Таблица 2.1

Предпочтительные значения шероховатости

| Область применения | Значение Rz , мкм | Значение Rа , мкм |

| Отделочная и доводоч-

ная обработка |

0,025 | — |

| 0,05 | 0,012 | |

| 0,1 | 0,025 | |

| 0,2 | 0,05 | |

| 0,4 | 0,1 | |

| 0,8 | 0,2 | |

| Чистовая и получистовая

обработка |

1,6 | 0,4 |

| 3,2 6,3 12,5 | 0,8 1,6 3,2 | |

| 25,0 | 6,3 | |

| Предварительная

(черновая) обработка |

50 | 12,5 |

| 100 | 25 | |

| 200 | 50 | |

| 400 | 100 |

2.3. Выбор подачи

Подача назначается с учетом требований к шероховатости обработанной поверхности, радиуса при вершине резца r

, марки обрабатываемого материала, жесткости технологической системы (табл. П. 3.1–П. 3.11 или ).

Величина подачи уточняется по станку; берется ближайшая меньшая подача.

Выбранная величина подачи проверяется по прочности пластинки твердого сплава или минералокерамики, для чего находится тангенциальная составляющая силы резания Рz

при выбранном режиме резания и сопоставляется с силой резания, допустимой прочностью пластинки для заданных условий обработки. Если фактическая силаРz не превышает допустимой, то подача выбрана правильно, в противном случае выбранную подачу необходимо уменьшить.

2.4. Расчет скорости резания

Скорость резания (м/мин): при наружном продольном и поперечном точении и растачивании рассчитывают по эмпирической формуле

, (2.1)

а при отрезании, прорезании и фасонном точении – по формуле

. (2.2)

Среднее значение стойкости Т

при одноинструментальной обработке 30–60 мин. Значения коэффициентаСV показателей степених ,у иm приведены в справочной литературе , табл. П. 3.12.

Коэффициент КV

является произведением коэффициентов, учитывающих влияние материала заготовкиК МV , состояния поверхностиК ПV , материала инструментаК ИV , СОТСКV СОТС (табл. П. 3.12–П. 3.20, П. 9.1–9.7).

При многоинструментальной обработке и многостаночном обслуживании период стойкости увеличивают, вводя соответственно коэффициенты К

ТИ иК ТС, угол в плане резцовК φ и радиуса при вершине резцаКr , табл. П. 3.19.

Оптимальную скорость резания V

0 при точении выбирают из или подсчитывают по формулам (1.1–1.7).

После окончательного выбора или расчета скорости резания, с учетом всех поправок, произвести сравнительный анализ их величин и в дальнейших расчетах использовать наибольшую из них.

Определяют число оборотов шпинделя

, об./мин, (2.3)

где D

– диаметр обрабатываемой поверхности, мм.

Число оборотов шпинделя уточняется по станку (для универсального оборудования) и рассчитывается уточненная скорость резания.

3 Схема выбора режима резания – основные требования

Глубина операции определяется в наибольшей степени показателем припуска на обработку заготовки. Этот самый припуск всегда стараются убрать за один-единственный проход режущего инструмента (если речь идет о черновой процедуре). Если же осуществляется чистовая обработка, срезание припуска добиваются за несколько проходов. При этом каждый последующий проход должен иметь меньшую глубину, нежели предшествующий ему.

Величина подачи (расстояние кромки резца, которое он проходит за оборот детали) подбирается в зависимости от категории необходимой чистоты обработки. Подача может быть нескольких видов:

- минутная;

- на оборот режущего инструмента;

- на один зуб резца.

На фото — резцы для токарного станка

Максимальные величины подачи обычно назначают для чернового резания, минимальные – для чистового. Конкретный показатель определяется периодом стойкости резца, мощностью привода металлорежущего агрегата, прочностью и жесткостью обрабатываемой системы. В большинстве случаев расчет величины подачи вести нет необходимости, так как в паспорте каждого станка они четко указаны.

Под упомянутым выше периодом стойкости принято понимать время функционирования рабочего инструмента без остановок между последовательными переточками. Стандартный ряд такого периода включает величины от 15 до 120 минут с шагом в 15 минут. Скорость операции рассчитывается на базе всех указанных значений по специальным формулам, которые незначительно отличаются друг от друга в зависимости от варианта точения (фасонное, поперечное, продольное). Разрешается, как мы уже говорили, брать скорость и из таблиц.

Фото продольного точения

Добавим, что полученный режим резания обязательно требуется проверить по прочности:

- резцедержателя;

- устройства подач станка;

- мощности агрегата.

Виды токарных станков

Под каждую конкретную деталь используется тот или иной агрегат:

- винторезно-токарные: группа станков, пользующихся наибольшей востребованностью при изготовлении цилиндрических деталей из черных и цветных металлов;

- карусельно-токарные: виды агрегатов, применяемых для вытачивания деталей. Особенно больших диаметров из металлических заготовок;

- лоботокарный станок: позволяет вытачивать детали цилиндрической и конической форм при нестандартных габаритах заготовки;

- револьверно-токарная группа: изготовление детали, заготовка которой представлена в виде калиброванного прудка;

- ЧПУ – числовое программное управление: новый вид оборудования, позволяющий с максимальной точностью обрабатывать различные материалы. Достичь подобного специалисты могут с помощью компьютерной регулировки технических параметров. Точение происходит с точностью до микронных долей миллиметра, что невозможно увидеть или проверить невооруженным глазом.

Подбор режимов резания

Выбор режима на практике

Расчет режимов резания при токарной обработке производится специалистами отдела главного технолога предприятия или технологического бюро цеха. Полученные результаты заносят в операционную карту, в которой приводится последовательность этапов, перечень инструмента и режимы изготовления требуемой детали на конкретном токарном станке. Заводские и цеховые технологи рассчитывают параметры технологического процесса и выбирают соответствующие инструмент и оснастку, используя конструкторские чертежи, эмпирические формулы и табличные показатели из технологических справочников. Но на практике реальные условия точения могут отличаться от нормативных по следующим причинам:

- снижение точности оборудования в результате износа;

- отклонения в геометрических размерах и физических характеристиках заготовки.

- несоответствие характеристик материала расчетным.

Элементы резания при токарной обработке

Поэтому для уточнения расчетных технологических режимов применяют метод пробных проходов: точение небольших участков поверхности с подбором режимов и последующим замером геометрии и качества поверхности. Главные недостатки такой отладки технологического процесса — это возрастание трудозатрат и сверхнормативное использование производственных ресурсов. Поэтому его используют только в особых случаях:

- единичное изготовление без операционной карты;

- определение точности работы токарного оборудования перед запуском партии;

- работа с неполноценными заготовками (брак и неточность размеров);

- обточка литейных и кованых заготовок, не прошедших предварительную обдирку;

- запуск в производство изделий из новых материалов.

При первом запуске в производство нового изделия, обрабатываемого на автоматизированном оборудовании, также производят пробное точение и подбирают вручную режимы резания. Токарный станок с ЧПУ выполняет все операции по программе, поэтому оператор не всегда может корректировать параметры его работы.

https://youtube.com/watch?v=Rkrd3WZ9X5Y

Кроме углеродистых сталей на токарном оборудовании обрабатывают такие металлы как легированная сталь, чугун, титан, сплавы алюминия, бронза и другие сплавы меди. Помимо этого, такую обработку используют для точения материалов с низкой температурой плавления и воспламенения, таких как пластики и дерево. При работе с пластмассами токарные станки чаще всего применяют при обработке деталей из фоторопласта, полистирола, полиуретана, оргстекла, текстолита, а также эпоксидных и карбомидовых композитов. Все перечисленные группы материалов имеют свои особенности расчета и практического применения режимов точения. Это хорошо видно на примере токарной обработки нержавейки — самого распространенного после углеродистой стали конструкционного материала.

Нержавеющая сталь характеризуется низкой теплопроводностью, вязкостью, коррозионной стойкостью, сохранением прочности и твердости при высоких температурах, а также неравномерным упрочнением. Кроме того, в состав некоторых сортов нержавеющей стали входят легирующие добавки повышенной твердости с абразивными характеристиками. Поэтому при работе с ней на практике применяют специальные режимы точения и методы охлаждения и смазки детали.

Токарная обработка

Для решения этой проблемы применяют резцы со стружколомом. Для отвода тепла и смазки обрабатываемой поверхности в рабочую зону подается специальная СОЖ (смазочно-охлаждающей жидкости) на основе олеиновой кислоты. Это уменьшает нагрев заготовки и снижает износ резца. В последнее время все чаще применяют современные методы, которые также уменьшают износ инструмента: направление в рабочую зону ультразвуковых волн и подвод к металлу слаботочных импульсов.

Режущий инструмент при токарной обработке

Токарная работа выполняется на токарных станках при помощи резцов. Их существует огромное множество. Они классифицируются по виду обработки, по материалу, по виду конструкции. Отрезной резец – один из самых популярных. Из названия становится понятным, что он предназначен для отрезания торцов под прямым углом. Еще один наиболее популярный – расточной. Он предназначен для растачивания отверстий. Глубина резания для такого резца равна величине отгиба его рабочей части. Выбор режущего инструмента, прежде всего, зависит от требуемой операции и материала заготовки. Так, например, для чугунных изделий рекомендуется выбирать вольфрамовые резцы (ВК6М,ВК2, ВК3), для ковочных и жаропрочных сталей — титано-тантало-вольфрамовые (ТТ20К9, ТТ8К6, Т14К8). Чаще всего для обработки обычной стали используют инструмент из быстрорежущей стали (Р18,Р9) и с добавлением легирующих элементов (Р18К5Ф2, Р6МЗ, Р18Ф2). Кроме того, возможно применение резцов из углеродистой стали (У10А и У12А), однако следует учитывать, что при нагревании этого материала выше 200 °С он теряет стойкость и становится непригодным для дальнейшей работы. Режимы резания при обработке поверхностей обязательно учитывают режущий инструмент и его материал.

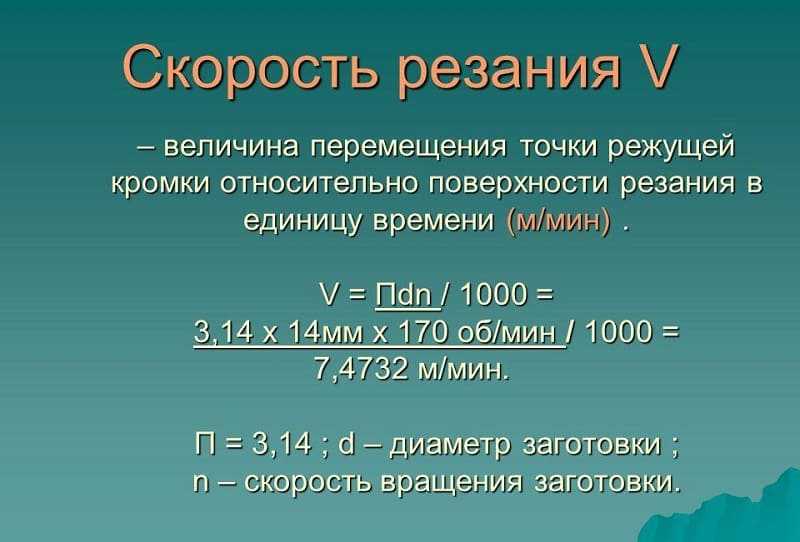

Скорость резания

V – скорость резания, путь перемещения обрабатываемой поверхности заготовки относительно режущей кромки резца в единицу времени, м/мин.

, м/мин, м/с,

n – число оборотов заготовки/мин.

Если главное движение возвратно–поступательное, (например строгание), а скорости рабочего и холостого ходов различны, то скорость резания в м/мин находят по следующей зависимости

V = Lm(К=1)/1000,

где L – расчетная длина хода инструмента; m – число двойных ходов инструмента в мин;К – коэффициент показывающий отношение скоростей рабочего и холостого ходов.

Для повышения производительности процесса обработки V резания должна быть наибольшей. Однако, скорость резания ограничивается стойкостью режущей кромки инструмента, т.е.

или

, м/мин,

где Т – стойкость инструмента, т.е. способность сохранять в рабочем состоянии режущие кромки (до достижения критического критерия затупления hзкр);

Сv – коэффициент учитывающий конкретные условия обработки: физико-механические свойства обрабатываемого материала, качество поверхности заготовки, углы резца, условия охлаждения и т.д.;

хy и yv – показатели степени при глубине резания t и подаче S, точно также как и Сv указаны в нормативных справочниках по резанию. Для определения оптимальной скорости резания нужен экономический анализ, необходимо выяснить, что выгоднее – повышение скорости резания или повышение стойкости инструмента. Например, расчетами или опытами выявлено, что при скоростях резания

| V, м/с | 1,2 | 1,5 | 1,7 | 2,0 |

| Т, сек | 425 | 166 | 100 | 33 |

Анализируя эти результаты можно отметить, что увеличение скорости резания на 25% приводит к снижению стойкости резца почти в три раза. Поэтому нужно учитывать, что по времени выгоднее – увеличение скорости или сохранение стойкости? В справочниках имеются рекомендуемые скорости резания V для данных конкретных условий обработки. При назначении V учитывают ее влияние на шероховатость поверхности, которая оказывает существенное влияние на износостойкость рабочих поверхностей детали, ее усталостную и коррозионную стойкость, а также на коэффициент полезного действия машин.

Шероховатость

– один из показателей качества поверхности оценивается высотой, формой, направлением неровностей, включающая выступы и впадины на поверхности деталей, характеризующиеся малыми шагами т.е.

Она характеризуется тремя высотными параметрами Ra, Rr, Rmax двумя шаговыми Sm, S и относительной опорной длиной tр.

На шероховатость влияют режим резания, геометрия инструмента, вибрации, физико-механические свойства материала заготовки.

По современным представлениям сила трения Fт включает силу молекулярного взаимодействия контактирующих поверхностей и силу сопротивления их перемещению вследствие зацепления неровностей.

При благоприятном профиле износостойкость детали выше за счет меньшей величины контактных напряжений. Необходимо иметь ввиду, что усталостные разрушения вызываются знакопеременными нагрузками и трещины при этом развиваются с поверхности, причем в местах наиболее напряженных, т.е. во впадинах, где высокая степень пластического деформирования.

Следовательно скорость резания назначается таким образом, чтобы через определенное время (период стойкости Т) резец износился до значения критерия h3. Так Т = 30…60 мин для резцов из быстрорежущей стали и Тmax = 90 мин – для резцов с напаянными твердыми сплавами.

Основные параметры

Одна из главных задач технологической подготовки производства при токарных работах — это определение рациональных режимов резания. При их расчете должны учитываться особенности обрабатываемого изделия и возможности станочного парка, а также наличие соответствующего инструмента, приспособлений и оснастки. Компоновка узлов и агрегатов токарного станка позволяет реализовать два определяющих вида движения, которые формируют заданную конфигурацию поверхностей детали: вращение заготовки (главное движение) и перемещение резца вглубь и вдоль поверхности детали (подача). Поэтому основными технологическими параметрами для токарного оборудования являются:

- глубина резания;

- подача и обороты шпинделя;

- скорость резания.

Существует взаимовлияние режимов резания и основных элементов производственной экономики. Среди них самые значимые — это:

- производительность оборудования;

- качественные показатели производства;

- стоимость выпускаемых изделий;

- износ оборудования;

- стойкость инструмента;

- безопасность труда.

Понятие о режимах резания

Точение на предельных режимах повышает производительность токарного оборудования. Однако такая работа станков не всегда возможна и целесообразна, т.к. существуют ограничения в виде предельной мощности главного привода, жесткости и прочности обрабатываемых изделий, а также технологических параметров инструмента и оснастки.

При неправильном расчете или подборе технологических параметров работа на высоких скоростях может вызвать повышенную вибрацию и разбалансировку отдельных механизмов токарного станка. Это приводит к понижению точности и повторяемости размеров изделий. Кроме этого повышается риск поломки инструмента и выхода из строя станка.

Глубина

Припуск — это толщина металла, удаляемого токарным резцом с заготовки до достижения ею чистового размера. При обточке и расточке он удаляется поэтапно за заданное число резов. Толщина металла, удаляемого за единичный проход резца, в механообработке носит название глубина резания и измеряется в миллиметрах. В технологических расчетах и таблицах этот параметр обозначают буквой t.

При операциях обточки она равна 1/2 разности диаметров перед и после обточки детали и вычисляется по формуле:

t = (D-d)/2,

где t – глубина резания; D — диаметр заготовки; d – заданный диаметр детали.

При операциях подрезки — это размер слоя металла, удаляемого с торца заготовки за единичный проход резца, а при проточке и отрезке — глубина канавки.

Глубина резания

В идеальном случае на удаление припуска требуется один проход резца. Но в реальности токарный процесс, как правило, включает в себя черновой и чистовой этап обработки (а для поверхностей с повышенной точностью – и получистовой). При хороших характеристиках и форме заготовки обе эти операции выполняются за два-три прохода.

Подача

Подача при токарной обработке — это длина пути при поперечном перемещении режущей кромки резца, совершаемом ей за единичный оборот шпинделя. Ее измеряют в мм/об, в технологической документации обозначают буквой S и подбирают по технологическим справочникам. Величина подачи зависит от мощности главного привода, значения t, габаритов и физических свойств обрабатываемой заготовки. При точении она рассчитывается по формуле:

S=(0,05…0,25) ×t,

При операции точения подача на токарном станке должна устанавливаться на максимально возможное число, но с учетом технологических параметров станка и применяемого инструмента. При операциях по черновому точению она зависит от мощности главного привода и устойчивости детали. А при чистовом точении основным критерием является заданный класс шероховатость поверхности.

Скорость

Скорость резания при токарной обработке — это суммарная траектория режущей кромки резца за единицу времени. Ее размерность — в м/мин, а в таблицах и расчетах ее обозначают буквой v и подбирают по технологической документации или рассчитывают по формулам. В последнем случае расчет происходит в следующей последовательности:

- вычисляется величина t;

- по справочнику выбирается значение S;

- определяется табличное значение vт;

- рассчитывается уточненное значение vут (умножением на корректирующие коэффициенты);

- с учетом скорости вращения шпинделя выбирается фактическое значение vф.

Скорость резания

Этот параметр является одной из основных характеристик производительности металлорежущего оборудования и напрямую влияет на эксплуатационные режимы работы токарного станка, износ инструмента и качество обрабатываемой поверхности.

Ключевые моменты изготовления

Существует ряд хитростей, которых необходимо придерживаться во время работы на токарном станке:

- фиксация заготовки в шпиндель;

- точение с помощью резца необходимой формы и размера. Материалом для металлорежущих основ служит сталь или иные твердосплавные кромки;

- снятие ненужных шаров происходит за счет разных оборотов вращения резцов суппорта и непосредственно самой заготовки. Иными словами, создается дисбаланс скоростей между режущими поверхностями. Второстепенную роль играет твердость поверхности;

- применение одной из нескольких технологий: продольная, поперечная, совмещение обеих, применение одной из них.