Форма зуба

Зацепления различаются по профилю и типу зубьев. По форме зуба различают эвольвентные, круговые и циклоидальные зацепления. Наиболее часто используемыми являются эвольвентные зацепления. Они имеют технологическое превосходство. Нарезка зубьев может производиться простым реечным инструментом. Эти зацепления характеризуются постоянным передаточным отношением, не зависящим от смещения межцентрового расстояния. Но при больших мощностях проявляются недостатки, связанные с небольшим пятном контакта в двух выпуклых поверхностях зубьев. Это может приводить к поверхностным разрушениям и выкрашиванию материала поверхностей.

В круговых зацеплениях выпуклые зубья шестерни сцепляются с вогнутыми колесами и пятно контакта значительно увеличивается. Недостатком этих передач является то, что появляется трение в колёсных парах. Виды зубчатых колёс:

- Прямозубые. Это наиболее часто используемый вид колёсных пар. Контактная линия у них параллельна оси вала. Прямозубые колёса сравнительно дешевы, но максимальный передаваемый момент у них меньше, чем у косозубых и шевронных колёс.

- Косозубые. Рекомендуется применять при больших частотах вращения, они обеспечивают более плавный ход и уменьшение шума. Недостатком является повышенная нагрузка на подшипники из-за возникновения осевых усилий.

- Шевронные. Обладают преимуществами косозубых колёсных пар и не нагружают подшипники осевыми силами, так как силы направлены в разные стороны.

- Криволинейные. Применяются при больших передаточных отношениях. Менее шумные и лучше работают на изгиб.

Прямозубые колёсные пары имеют наибольшее распространение. Их легко проектировать, изготавливать и эксплуатировать.

Основные параметры

Для обеспечения подвижности и работоспособности, конструкция отдельных деталей механической передачи должна быть согласована по размерам и геометрии. Для этого при описании подобных устройств принято использовать систему специальных параметров. В их число входят геометрические, массогабаритные и прочностные величины, закрепленные стандартами. Применение стандартных параметров позволяет сравнительно просто производить расчет унифицированных зубчатых передач и обеспечивает гарантированное сопряжение всех изделий между собой. Естественно, что для разных видов, параметры будут несколько отличаться. Далее рассматриваются термины, связанные с конструкцией эвольвентного цилиндрического колеса. Эти параметры, в своем большинстве, описывают основные характеристики и других вариантов колес.

В основе сечения зуба большинства шестерен лежит эвольвентный профиль, который получается на основе одноименной кривой. Его применение легко стандартизируется, характеризуется высокой технологичностью изготовления и низкими требованиями к качеству сборки механизма. Основными параметры эвольвентного зубчатого колеса считаются модуль зацепления и количество зубьев зубчатого колеса. При одном и том же наружном диаметре деталей значения этих величин могут существенно отличаться в разных вариантах конструкции.

Число зубьев определяет коэффициент передачи и геометрические размеры зубьев. На ведущем колесе редуктора оно выполняется меньшим, чем на ведомом. В итоге один нормальный оборот ведущей шестерни приводит к повороту ведомого колеса только на определенный угол. Отношение числа зубьев двух колес дает значение передаточного коэффициента. Размеры зубьев определяются как отношение их количества к длине окружности колеса. С целью упрощения расчетов и гарантированного обеспечения зацепления между разными колесами, предусмотрен дополнительный параметр, называемый модулем зацепления. Любые шестерни с одинаковым модулем обеспечивают взаимодействие между собой и могут использоваться для построения механизмов, без дополнительной обработки.

Сумма ширины зуба и впадины совместно дают шаг зубчатого колеса. Учитывая неравномерность профиля по радиусу и зависимость длины дуги от диаметра, в каждом колесе можно определить бесконечное число значений этого параметра. С целью стандартизации принято рассматривать шаг по делительной окружности, называемый так же окружным шагом. Отношение этого шага к числу пи дает модуль зацепления. В некоторых случаях для описания шестерен используют угловой шаг, измеряемый в градусах. Стандартами предусмотрены и несколько других угловых величин. Например, для упрощения настройки оборудования при изготовлении колес рассматривают угловую ширину зуба и угловую ширину впадины. Определяются они также на основе делительной окружности.

Зубчатые колеса из пластмассы.

Пластмассы применяют в быстроходных малонагруженных передачах. Пластмассовые зубчатые колеса изготовляют главным образом из древеснослоистых пластиков (ДСП), текстолита и полиамидов (нейлона и капрона).

Достоинства пластмассовых зубчатых колес по сравнению с металлическими зубчатыми колесами — это способность амортизировать удары при передаче переменных нагрузок и гасить механические вибрации и тем самым обеспечивать бесшумность работы передачи; более низкий износ зубьев.

Шестерни из текстолита и ДСП.

Шестерни из текстолита и ДСП применяют обычно в паре с металлическими колесами в тех случаях, когда требуется уменьшить динамические нагрузки и шум, а также когда трудно или невозможно добиться точного выполнения или установки деталей передачи. Такие зубчатые колеса широко применяют в передачах небольшой мощности от электродвигателей к различным станкам и в других установках, подшипники валов которых располагаются в отдельных корпусах. Чтобы не повредить зубья пластмассовой шестерни кромками зубьев металлического колеса, ширина колеса должна быть больше ширины сопрягаемой пластмассовой шестерни.

Зубчатые колеса из полиамидов.

Зубчатые колеса из полиамидов широко применяют в приборах и небольших силовых установках. Износ полиамидных зубьев незначительный, и полиамидные зубчатые колеса могут работать без смазки. Так как полиамиды химически устойчивы, то полиамидные зубчатые колеса применяют при работе в агрессивной среде, например в шестеренчатых насосах для перекачки химически активных жидкостей.

В некоторых случаях, когда рабочие поверхности зубьев металлических зубчатых колес подвергаются сильному износу, их покрывают тонким слоем (0,05…0,5 мм) нейлона. Покрытие осуществляется погружением зубьев, нагретых до температуры плавления нейлона, в порошкообразный нейлон. При этом на поверхности металлических зубьев образуется ровный, тонкий и прочно соединенный с металлом слой нейлона, не требующий какой-либо последующей обработки. В этом случае комбинируют антифрикционные и износостойкие свойства нейлонового покрытия зубьев с высокой прочностью на изгиб металлических зубчатых колес.

Расчет зубчатой передачи

Перед проектированием следует изучить исходные данные и определиться с условиями планируемой эксплуатации механизма. Учитывается исходный контур, тип и вид передачи, ее расположение в узле, допустимые нагрузки, материал для колесных пар и их термообработка

На этом этапе берется во внимание частота вращения валов и их диаметры, крутящий момент, передаточное число

Чтобы произвести расчет зубчатой передачи, нужно определиться с общим модулем зацепления, числом зубьев для шестерни и колеса, их профилем, углом наклона и расположением. Определяют межосевое расстояние, выбирается ширина зубчатых венцов пары.

Рассчитываются геометрические показатели станочного зацепления, для которого проектируется зубчатая передача. Чертеж должен отображать не менее двух проекций: фронтальный и боковой вид слева с нанесенными промерами. Дополнительно составляется таблица основных геометрических и конструктивных параметров, строятся графики.

Значения рассчитывают по формулам, таблицам, применяют коэффициенты и соотношения, при этом используются исходные данные колеса и шестерни. В алгоритме расчетов для отдельных передач может присутствовать до пятидесяти и более шагов и логических этапов. Оптимальным решением вопроса детального проектирования является использование специализированной компьютерной программы.

Размеры пазов под шпонки или шлицы подбирают по стандартам. На общем плане чертеж монтажа колес на валах разрабатывают отдельно.

Материалы для изготовления

Основной материал для изготовления колёсных пар — это сталь. Шестерня должна иметь более высокие прочностные характеристики, поэтому колёса часто изготавливают из разных материалов и подвергают разной термической или химико-термической обработке. Шестерни, изготовленные из легированной стали, подвергают поверхностному упрочнению методом азотирования, цементации или цианирования. Для углеродистых сталей используется поверхностная закалка.

Зубья должны обладать высокой поверхностной прочностью, а также более мягкой и вязкой сердцевиной. Это предохранит их от излома и износа поверхности. Колёсные пары тихоходных машин могут быть изготовлены из чугуна. В различных производствах применяются также бронза, латунь и различные пластики.

Применение зубчатых передач

Области применения зубчатых передач весьма обширны. Сегодня подобные механизмы применяются в различных отраслях промышленности. Проведенные исследования указывают на то, что в год изготавливается несколько миллионов экземпляров подобных изделий. Рассматривая применение и назначение отметим нижеприведенные моменты:

- Цилиндрическая передача используется для повышения или понижения передаваемого усилия. Примером их применения можно назвать двигатели внутреннего сгорания или коробки передач, буровые и металлургические установки, оборудование горнодобывающей промышленности.

- Конические передачи применяют намного реже. Это прежде всего связано с тем, что они довольно сложны в производстве. Область применения – сложная механическая передача с переменными углами и изменением нагрузки. Примером можно назвать ведущие мосты транспортных средств, а также конвейеры и другие устройства, применяемые в агропромышленном комплексе.

Область применения зависит от конструктивных особенностей механизма, а также типа применяемого материала при производстве.

На момент работы слышен монотонный умеренный шум. Если появляются посторонние звуки, то это может указывать на появление существенных проблем, к примеру, сильного износа поверхности. Техническое обслуживание проводится следующим образом:

Визуальный осмотр требуется для того, чтобы исключить вероятность наличия трещин или сколов на поверхности.

Особое внимание уделяется тому, чтобы при работе колеса правильно зацеплялись. Слишком большой зазор может привести к сильному износу и другим проблемам, так как нагрузка распределяется неравномерно

Изменение зазора проводится путем регулировки положения вала и подшипников.

На момент работы уделяется внимание тому, чтобы не возникало торцевое биение или другая неравномерность хода.

Для определения правильности хода на зубья наносятся отметки при помощи специальной краски. До момента их полного засыхания валы проворачивают несколько раз. Форма отпечатка определяет то, насколько правильно соединение.

После высыхания краски уделяется внимание тому, чтобы точка касания была в средней части высоты зуба. Изменить положение можно путем установки специальных подкладок под подшипники.

На момент обслуживания проводится добавление требующегося количества смазывающего вещества. Как ранее было отмечено, без него существенно увеличивается степень износа поверхности.

Периодическое обслуживание позволяет существенно увеличить эксплуатационный срок устройства

На момент осмотра устройства уделяется внимание также состоянию вала, подшипников и других элементов, которые обеспечивают стабильную и надежную работу. К примеру, незначительный изгиб вала становится причиной повышенного износа определенной части колеса

В самых сложных случаях происходит его обрыв.

Червячная передача

Рабочая пара представляет собой винт (червяк) с зубчатым колесом (червячным колесом), где взаимодействие происходит за счет сцепление витков с зубьями шестерни. Данный вид передачи осуществляется под углом 90° между не пересекающимися осями. Характер работы червячной пары отличается значительным увеличением крутящего момента и уменьшением угловой скорости. Передаточные числа червячной передачи закладываются от 8 до 100 в отдельных случаях до 1000.

Червячные пары

Червячные передачи отличаются плавностью и малошумностью хода, компактностью, хорошей кинематической точностью, при определённых передаточных числах обладает самоторможением. Вместе с перечисленными плюсами такие передачи требуют: высокой точности сборки и настройки; повышенной стойкости к трению материала; отдельные передаточные числа позволяют осуществлять передачу только в одном направлении; в опорах червячного вала возникают значительные осевые усилия. Червячный механизм имеет сравнительно низкий КПД в результате значительного проскальзывания и требуется отвод тепла, выделяемого трением.

Червячный редуктор в разрезе

По направлению вращения винта червяки бывают левого и правого вращения, вместе с этим винты бывают однозаходные и многозаходные, по форме образующей поверхности могут быть цилиндрические и глобоидные, а также имеют несколько видов профиля резьбы винта. Червячные колёса различаются по профилю зуба на прямой, вогнутый, роликовый. Зубчатое колесо может заменять зубчатый сектор с ограниченным углом поворота.

Червячные редуктора применяются в приводах рулевых механизмов машин различных типов, подъёмном и лебёдочном оборудовании, в регулировочных устройствах.

Изготовление зубчатых колёс

Метод обката

Метод обката

В настоящее время является наиболее технологичным, а поэтому и самым распространённым способом изготовления зубчатых колёс. При изготовлении зубчатых колёс могут применяться такие инструменты, как гребёнка, червячная фреза и долбяк.

Метод обката с применением гребёнки

Нарезание зубчатого колеса на зубофрезерном станке с помощью червячной фрезы

Червячная фреза

Режущий инструмент, имеющий форму зубчатой рейки, называется зуборезной гребёнкой. На одной стороне гребёнки по контуру её зубьев затачивается режущая кромка. Заготовка накатываемого колеса совершает вращательное движение вокруг оси. Гребёнка совершает сложные перемещения, состоящие из поступательного движения перпендикулярно оси колеса и возвратно-поступательного движения (на анимации не показано), параллельного оси колеса для снятия стружки по всей ширине его обода. Относительное движение гребёнки и заготовки может быть и иным, например, заготовка может совершать прерывистое сложное движение обката, согласованное с движением резания гребёнки. Заготовка и инструмент движутся на станке друг относительно друга так, как будто происходит зацепление профиля нарезаемых зубьев с исходным производящим контуром гребёнки.

Метод обката с применением червячной фрезы

Помимо гребёнки в качестве режущего инструмента применяют червячную фрезу. В этом случае между заготовкой и фрезой происходит червячное зацепление.

Метод обката с применением долбяка

Зубчатые колёса также долбят на зубодолбёжных станках с применением специальных долбяков. Зубодолбёжный долбяк представляет собой зубчатое колесо, снабжённое режущими кромками. Поскольку срезать сразу весь слой металла обычно невозможно, обработка производится в несколько этапов. При обработке инструмент совершает возвратно-поступательное движение относительно заготовки. После каждого двойного хода, заготовка и инструмент поворачиваются относительно своих осей на один шаг. Таким образом, инструмент и заготовка как бы «обкатываются» друг по другу. После того, как заготовка сделает полный оборот, долбяк совершает движение подачи к заготовке. Этот процесс происходит до тех пор, пока не будет удалён весь необходимый слой металла.

Метод копирования (Метод деления)

Дисковой или пальцевой фрезой нарезается одна впадина зубчатого колеса. Режущая кромка инструмента имеет форму этой впадины. После нарезания одной впадины заготовка поворачивается на один угловой шаг при помощи делительного устройства, операция резания повторяется.

Метод применялся в начале XX века. Недостаток метода состоит в низкой точности: впадины изготовленного таким методом колеса сильно отличаются друг от друга.

Горячее и холодное накатывание

Процесс основан на последовательной деформации нагретого до пластического состояния слоя определённой глубины заготовки зубонакатным инструментом. При этом сочетаются индукционный нагрев поверхностного слоя заготовки на определённую глубину, пластическая деформация нагретого слоя заготовки для образования зубьев и обкатка образованных зубьев для получения заданной формы и точности.

Изготовление конических колёс

Деревянная форма для изготовления зубчатого колеса из музея Geararium, 1896 год

Технология изготовления конических колёс теснейшим образом связана с геометрией боковых поверхностей и профилей зубьев. Способ копирования фасонного профиля инструмента для образования профиля на коническом колесе не может быть использован, так как размеры впадины конического колеса изменяются по мере приближения к вершине конуса. В связи с этим такие инструменты, как модульная дисковая фреза, пальцевая фреза, фасонный шлифовальный круг, можно использовать только для черновой прорезки впадин или для образования впадин колёс не выше восьмой степени точности.

Для нарезания более точных конических колёс используют способ обкатки в станочном зацеплении нарезаемой заготовки с воображаемым производящим колесом. Боковые поверхности производящего колеса образуются за счёт движения режущих кромок инструмента в процессе главного движения резания, обеспечивающего срезание припуска. Преимущественное распространение получили инструменты с прямолинейным лезвием. При прямолинейном главном движении прямолинейное лезвие образует плоскую производящую поверхность. Такая поверхность не может образовать эвольвентную коническую поверхность со сферическими эвольвентными профилями. Получаемые сопряжённые конические поверхности, отличающиеся от эвольвентных поверхностей, называют квазиэвольвентными.

Формула расчета параметров прямозубой передачи

Чтобы определить параметры прямозубой шестеренки, потребуется выполнить некоторые предварительные вычисления. Длина начальной окружности равна π×D, где D — ее диаметр.

Шаг зацепления t – это расстояние между смежными зубами, измеренное по начальной окружности. Если это расстояние умножить на число зубов z, то мы должны получить ее длину:

π×D=t× z,

проведя преобразование, получим:

Если разделить шаг на число пи, мы получим коэффициент, постоянный для данной детали зубчатой передачи. Он и называется модулем зацепления m.

размерность модуля шестерни — миллиметры. Если подставить его в предыдущее выражение, то получится:

выполнив преобразование, находим:

Отсюда вытекает физический смысл модуля зацепления: он представляет собой длину дуги начальной окружности, соответствующей одному зубцу колеса. Диаметр окружности выступов D e получается равным

где h’- высота головки.

Высоту головки приравнивают к m:

Проведя математические преобразования с подстановкой, получим:

De=m×z+2m = m(z+2),

откуда вытекает:

Диаметр окружности впадин D i соответствует D e за вычетом двух высот основания зубца:

где h“- высота ножки зубца.

Для колес цилиндрического типа h“ приравнивают к значению в 1,25m:

Выполнив подстановку в правой части равенства, имеем:

D i = m×z-2×1,25m = m×z-2,5m;

что соответствует формуле:

D i = m(z-2,5m).

Полная высота:

и если выполнить подстановку, то получим:

h = 1m+1,25m=2,25m.

Иначе говоря, головка и ножка зубца относятся друг к другу по высоте как 1:1,25.

Следующий важный размер, толщину зубца s принимают приблизительно равной:

- для отлитых зубцов: 1,53m:

- для выполненных путем фрезерования-1,57m, или 0,5×t

Поскольку шаг t приравнивается к суммарной толщине зубца s и впадины s в, получаем формулы для ширины впадины

- для отлитых зубцов: s в =πm-1,53m=1,61m:

- для выполненных путем фрезерования- s в = πm-1,57m = 1,57m

Характеристики конструкции оставшейся части зубчатой детали определяются следующими факторами:

- усилия, прикладываемые к детали при эксплуатации;

- конфигурация деталей, взаимодействующих с ней.

Детальные методики исчисления этих параметров приводятся в таких ВУЗовских курсах, как «Детали машин» и других. Модуль шестерни широко используется и в них как один из основных параметров.

Для отображения шестеренок методами инженерной графики используются упрощенные формулы. В инженерных справочниках и государственных стандартов можно найти значения характеристик, рассчитанные для типовых размеров зубчатых колес.

Особенности зубчатого механизма

Ременная передача предполагает наличие между шкивами на связанных валах промежуточного звена – гибкого ремня. Зубчатый механизм от такого соединения отличается наличием на поверхности сопряженных деталей зубьев зацепления. По профилю и размеру они идентичны.

Головка зуба колеса входит в зацепление с повторяющей ее профиль впадиной на шестерне. При вращении ведущего вала ведомый проворачивается в противоположную сторону. Между ними конструктивно предусмотрен минимально возможный зазор, обеспечивающий скольжение, тепловое расширение и смазку для недопущения заклинивания. При этом ведущая часть парного механизма называется колесом, а ведомая – шестерней.

У ременной передачи плоскость зацепления ремня со шкивом составляет не менее трети длины окружности. В зубчатом механизме между ведущим колесом и ведомой шестерней под нагрузкой в постоянном контакте находится одна пара зубьев. Колеса и шестерни на валах обычно монтируются на шпоночном соединении.

Обслуживание

При нормальной работе зубчатый механизм работает плавно, а процесс сопровождается монотонным умеренным шумом. Наличие посторонних звуков и неравномерность вращения свидетельствуют об износе поверхностей, входящих в зацепление, или нарушении регулировки.

Во время проведения технического обслуживания при осмотре проверяют отсутствие трещин, поломок зубьев или их сколов

Особое внимание обращается на правильность зацепления колесных пар и отсутствие зазоров. При работе проверяют торцевое биение и контролируют поверхности трения

Правильность зацепления определяют нанесением краски на зубья передачи. Пока она не засохла, валы проворачивают несколько раз и осматривают места соприкосновения рабочих поверхностей. По форме отпечатка (он должен быть в форме эллипса) определяют общее состояние передачи.

Обращают внимание на точки касания. Они должны быть приблизительно в средней части высоты зуба

Пятно краски должно занимать 70 – 80% его длины. Регулировка в основном сводится к увеличению или уменьшению толщины прокладок под подшипниками.

В зависимости от типа узла смазка открытого механизма может проводиться периодически вручную пластичным материалом. Для закрытых конструкций она осуществляться принудительно разбрызгиванием или окунанием части венца рабочего колеса в ванну со смазкой.

Принцип работы

В большинстве случаев генератор энергии и конечный агрегат имеют разные характеристики. Они отличаются по скорости вращения, мощности, углу приложения усилия. Чтобы обеспечить доставку крутящего момента от двигателя до конечного агрегата, необходимо использовать промежуточные модули, способные передавать усилие с минимальными потерями.

Такими модулями служат зубчатые колеса (шестерни). Они представляют собой диск с зубьями, расположенный на цилиндрической или конической поверхности. Обычно они используются парами разного диаметра с одинаковым количеством зубьев.

Во время работы механизма зубья двух шестерен сцепляются. Головка зуба входит в зацепление с повторяющим ее форму углублением на соседней шестерне. При проворачивании ведущего вала ведомый начинает вращаться в противоположную сторону.

Таким образом, вращающий момент передается от одного элемента к другому. Если диаметр ведущего колеса больше, то вращающий момент ведомого колеса уменьшается, и наоборот.

Программирование методики расчета зацепления в Mathcad

Из чертежей заказчика были взяты следующие исходные данные:

- средний нормальный угол наклона зуба;

- коэффициент высоты головки;

- коэффициент радиального зазора в паре исходных контуров;

- номинальный диаметр зуборезной головки и др.

Для расчета геометрии зацепления зубчатой пары параметры, непосредственно управляющие геометрией зуба (модуль, число зубьев, ширина венца), были внесены в Pro/ENGINEER в качестве исходных данных и передавались из Pro/ENGINEER в Mathcad как внешние данные. В расчетном документе Mathcad этот раздел назван «Исходные данные, получаемые из Pro/ENGINEER». Такое разделение данных является нормальным, так как между Mathcad и Pro/ENGINEER организована ассоциативная связь, благодаря которой при изменении исходных данных в Mathcad обновляется и трехмерная геометрия. Физически интеграция с Mathcad осуществляется за счет конструктивного элемента «Анализ», параметры которого управляют геометрией модели, то есть изменение исходных данных влечет за собой автоматическое перестроение трехмерной модели.

Применение Mathcad для автоматизации расчетов обеспечивает пользователя следующим набором инструментов, позволяющих сократить время при выполнении подобных работ и улучшить восприятие готовой методики:

- для записи формул используется традиционный в математической литературе способ записи формул и выражений;

- вычисление уравнений выполняется в реальном времени;

- обеспечивается возможность сопровождения расчетной методики поясняющими рисунками и комментариями;

- поддерживаются разнообразные численные и символьные операции — вычисление значений, выполнение алгебраических преобразований, в том числе с учетом единиц измерений, решение уравнений, дифференцирование, интегрирование и т.п.

Закалка зубьев.

Закалка зубьев может быть объемной, осуществляемой в воде или масле, и поверхностной, осуществляемой для зубчатых колес малых и средних размеров токами высокой частоты (ТВЧ), а для крупных зубчатых колес — с нагревом ацетиленовым пламенем. Недостатками объемной закалки являются повышение коробления зубьев и понижение вязкости их сердцевины, вызывающее уменьшение прочности зубьев на изгиб при действии ударных нагрузок. Поэтому объемная закалка во многих случаях заменяется поверхностной закалкой, цементацией, азотированием и цианированием.

Зубчатые колеса с повышенной твердостью рабочих поверхностей зубьев изготовляют:

- закаленные — из углеродистых и легированных сталей со средним содержанием углерода (45, 35Х, 40Х, 40ХН, ЗОХНЗА, 40ХН2МА и т. п.);

- цементированные — из углеродистых и легированных сталей с низким содержанием углерода (15, 20, 15Х, 20Х, 12ХНЗА, 15ХФ, 18ХГТ, 18Х2Н4А и т.п.);

- азотированные — из легированных сталей 38Х2Ю, 38Х2МЮА;

- цианированные — из среднеуглеродистых сталей.

Цилиндрические зубчатые передачи

Под цилиндрическими зубчатыми колёсами понимают шестерни, объёмный контур которых выполнен в виде цилиндра, где все точки вершин зубьев также повторяют цилиндр. Такие зубчатые элементы различаются по форме зубьев и подразделяются на следующие типы:

- Прямозубые шестерни

- Косозубые цилиндрические шестерни

- Шевронные зубчатые колёса

Прямозубые цилиндрические

Данный вид зубчатых передач самый распространённый в составе механизмов в виду своей относительной простоты и дешевизны в изготовлении. Цилиндрические прямозубые шестерни выполнены на одном диаметре по всей своей рабочей ширине.

Редуктор в составе с прямозубыми цилиндрическими шестернями

Такие зубчатые колёса широко применяются в составе простейших редукторов в том числе и коробках передач тракторов и автомобилей, где смена передаточного числа осуществляется вхождением в зацепление скользящих зубчатых цилиндрических блоков по валам редуктора. С помощью цилиндрических шестерен вращение может передаваться только между параллельно расположенными валами. Данные шестерни отличаются шумностью работы на высоких скоростях вращения. Положительным моментом в работе цилиндрических прямозубых шестерён является отсутствие осевых нагрузок.

Цилиндрическая шестерня с внутренними зубьями

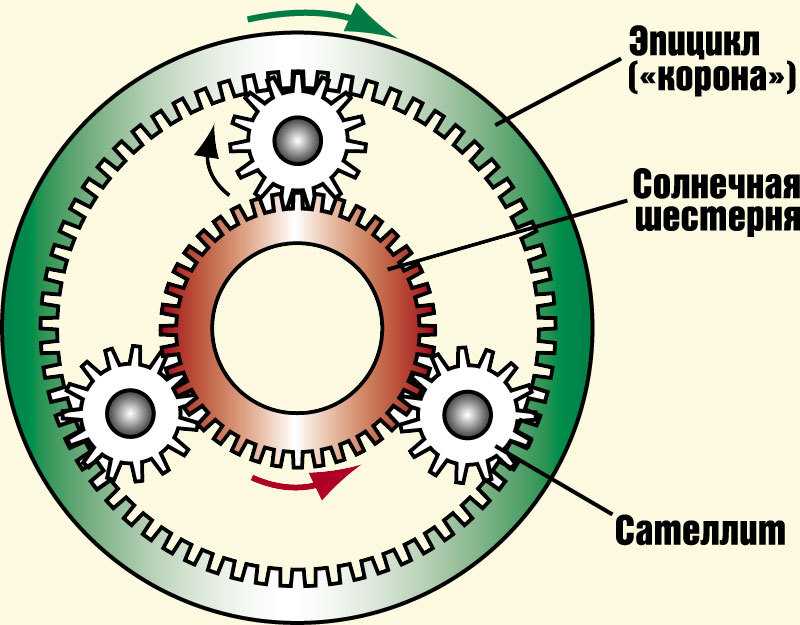

Прямозубые цилиндрические шестерни изготавливаются как с внешним зубом, по наружному диаметру, так и с внутренним венцом зубьев. Если обычные шестерни с внешними зубьями используются в конструкциях для передачи вращения между параллельно расположенными валами, то шестерни с внутренним зубом могут быть использованы для преобразования вращения в составе планетарных механизмов как коронные шестерни (эпициклы), а также в виде части соединительных зубчатых муфт.

Цилиндрическая шестерня с внутренними зубьями в составе планетарного механизма

Косозубые цилиндрические

Передача вращения с помощью косозубых цилиндрических шестерён осуществляется только между параллельно размещёнными валами. В отличии от прямозубых цилиндрических шестерён, в работе редукторов, такие зубчатые колёса характеризуются как шестерни постоянного зацепления, в виду невозможности вхождения в зацепление пар при осевом совмещении. Шестерни представляют собой колёса с зубьями, нарезанными под углом. В состав рабочей пары таких колёс входят шестерни с правым и левым наклоном нарезки зубьев.

Косозубая цилиндрическая передача

Косозубые шестерни отличаются тихой работой на высоких скоростях вращения, но учитывая форму взаимодействующих зубьев, и характер зацепления зубчатых пар в механизме возникают осевые нагрузки. Для минимизации негативного влияния возникающих осевых усилий в конструкцию опор вращения валов включают упорные подшипники. В виду одновременного контакта двух зубьев с сопряжённой шестерней косозубые колеса хорошо себя зарекомендовали в работе на высоких нагрузках.

Редуктор с косозубыми цилиндрическими шестернями

Двойные косозубые шестерни в составе усиленного редуктора

Часто в конструкциях высоконагруженных узлов используют двойные косозубые шестерни, выполненные в виде блока с двумя дорожками косых зубьев разного направления. В таком случае возникающие осевые нагрузки в отдельной дорожке косых зубьев гасятся друг другом обеспечивая высокие характеристики передачи.

Косозубая цилиндрическая шестерня с внутренними зубьями в составе планетарного механизма

Как и в прямозубом исполнении существуют цилиндрические косозубые шестерни с внутренней нарезкой используемые в составе планетарных редукторов.

Шевронные

Шестерни с косозубой формой зубьев в форме так называемой «ёлочки» называют шевронными. По сути шевронное зубчатое колесо является спаркой косозубых цилиндрических шестерён с зеркальной разноименной нарезкой зубьев.

Шевронное зубчатое колесо

Такие зубчатые колёса применяются в высоконагруженных ответственных механизмах: генерирующих турбин, горнодобывающего оборудования, в судостроении. Шевронные передачи отличаются компактностью, хорошей плавностью хода. Учитывая форму V-образного зуба в виде двух встречных косых зубьев, возникающие осевые нагрузки, созданные обеими зубчатыми сторонами шестерни, гасятся друг другом. Это обеспечивает дополнительную устойчивость к нагрузкам и высокие скоростные характеристики шевронной зубчатой передачи.

Шевронная передача

Недостатком таких зубчатых колёс является и высокая стоимость в виду технологичной сложности в изготовлении.

Зубчатые колеса из чугуна.

Чугуны применяют для изготовления крупногабаритных зубчатых колес тихоходных и в особенности открытых передач, где они могут работать при бедной смазке, так как чугунные зубья сравнительно хорошо сопротивляются заеданию. Основной недостаток обычных серых чугунов — их пониженная прочность, особенно при ударных нагрузках. Но чугунные зубья сравнительно хорошо сопротивляются выкрашиванию, чугунные зубчатые колеса легче отливать, и они значительно дешевле зубчатых колес из стального литья. Поэтому высокопрочные чугуны широко применяют вместо стального литья для изготовления зубчатых колес закрытых передач. Чугунные зубчатые колеса изготовляют из серого чугуна СЧ21, СЧ24, модифицированного чугуна СЧ25, СЧ30, СЧ35, а также из высокопрочного чугуна всех стандартных марок. Для неответственных зубчатых колес применяют серый чугун СЧ15 и СЧ18.