Как устанавливать манометры ?

Для установки манометра на трубу применяются трехходовые краны и игольчатые вентили. Для защиты манометров используются демпферные блоки, петлевые отборные устройства и мембранные разделители.

Трехходовой кран под манометр— это трехходовой шаровой или пробковый кран предназначенный для подключения манометра к трубопроводу или любому другому оборудованию. Допускается установка двухходового крана с возможностью ручного сброса давления с манометра при отключении. Использование стандартных шаровых кранов не рекомендуется, т. к. после закрытия крана механизм манометра находится под остаточным давлением среды, что может привести к преждевременному выходу его из стоя. На сегодняшний день это наиболее распространенный вид для присоединения манометров при давлениях до 25 кгс/см2. При больших давлениях рекомендуется установка игольчатых вентилей. При покупке трехходового крана необходимо убедиться, что резьба на манометре совпадает с резьбой на кране.

|

Кран трехходовой шаровый. |

Кран трехходовой пробковый с контрольным фланцем. |

Кран трехходовой пробковый с ручкой. |

Игольчатый вентиль— это регулирующий вентиль гс возможностью плавной подачи рабочей среды у которого запорный элемент выполнен в виде конуса. Игольчатые вентиля нашли широкое применение для подключения различных приборов КИПиА к оборудованию с большими давлениями. При покупке игольчатых вентилей необходимо убедиться, что резьба на манометре совпадает с резьбой на клапане.

|

Игольчатый вентиль стальной. |

Игольчатый вентиль нержавеющий. |

Демпферный блок— это защитное устройство, которое устанавливается перед манометром и предназначенное для гашения пульсаций рабочей среды. Под пульсацией в данном случае подразумевается резкое и частое изменения давления рабочей среды. Основными «организаторами» пульсаций в трубопроводе являются мощные насосы без устройств плавного пуска и повсеместная установка шаровых кранов и дисковых затворов, быстрое открытие которых приводит к гидравлическим ударам.

Демпферный блок.

Петлевые отборные устройства (трубка Перкинса)— это стальные трубки, которые предназначены для гашения температуры перед манометрами. Уменьшение температуры среды, приходящей в манометр происходит за счет «застоя» среды в петле. Данные устройства рекомендуется устанавливать при температуре рабочей среды более 80С. Существует два вида отборных устройств: прямые и угловые. Прямые отборные устройства устанавливаются на горизонтальных участках трубопроводов, а угловые предназначены для установка на вертикальных трубопроводах. Перед покупкой необходимо убедиться, что резьба на трубке совпадает с резьбой на трехходовом кране или манометре.

Отборные устройства ( прямое и угловое ).

Разделители сред мембранные— это защитное устройство для манометра, предназначенное для предохранения механизма прибора от попадания в нее агрессивных, кристаллизующихся и абразивных сред

При выборе мембранного разделителя необходимо обратить внимание на совпадение резьбы на манометре и разделителе

Разделитель мембранный РМ.

При установке манометров есть несколько требований, обязательных к выполнению: — монтажные работы с манометром необходимо производить при отсутствие давления в трубопроводе — манометр устанавливается с вертикальным расположением циферблата — вращение манометра производится за штуцер при помощи гаечного ключа — прикладывать усилие к корпусу манометра запрещается

Каким образом проводится поверка манометров.

Существует два вида поверки прибора.

Первичная – поверка, проводимая заводом изготовителем перед тем, как прибор пускают в продажу. Об этом свидетельствует клеймо на стекле или на корпусе прибора и соответствующая отметка в паспорте манометра. Первичную поверку признают контролирующие организации и прибор разрешено эксплуатировать до окончания срока поверки, указанного в паспорте (1-2 года).

Переповерка прибора. После окончания срока первичной поверки, необходима переповерка манометра. Прибор, подлежащий переповерке должен быть исправен. Иначе он не пройдет переповерку и деньги, затраченные на эту процедуру, будут потрачены впустую. Перепроветка прибора производится специализированными организациями, имеющими соответствующее оборудование и лицензию, а также городскими центрами стандартизации и метрологии.

Компания УАМ является производителем манометров следующих видов: технические, аммиачные, электроконтактные, виброустойчивые, для агрессивных сред, точных измерений, железнодорожные, которые являются аналогами приборов, выпускаемых ведущими производителями. Аналоги нашей компании не уступают в качестве ведущим производителям высокоточных приборов данного направления товаров. Вы можете ознакомиться с технической характеристикой приборов и сравнить показатели разных видов манометров в сводной таблице приборов.

Металлический манометр

Внешний вид металлического манометра представлен на рисунке 4. А вот его внутреннее устройство может быть двух разных типов. Рассмотрим каждый из них.

Рисунок 4. Металлический манометр

Устройство металлического манометра 1-го типа

Внутренне устройство металлического манометра 1-го типа показано на рисунке 5.

Рисунок 5. Устройство металлического манометра 1-го типа

Изогнутая пустотелая трубка 1 запаяна с одного конца. С другой стороны она соединяется с краном 5. Этот кран сообщается с сосудом, в котором необходимо измерить давление.

При увеличении давления трубка начинает разгибаться. При помощи рычажного механизма 4 и зубчатки 3 она передает движение стрелке 2. Так стрелка начинает двигаться вдоль шкалы прибора.

Трубка обладает некоторой упругостью. Поэтому при уменьшении давления она возвращается в свое изначальное положение. Стрелка же возвращается к нулевому делению шкалы.

{"questions":,"answer":0}}}]}

Устройство металлического манометра 2-го типа

На рисунке 6 представлено устройство металлического манометра 2-го типа.

Рисунок 6. Устройство металлического манометра 2-го типа

Различие в строении заключается только в том, что трубка 1 запаяна с двух сторон. При этом она имеет выход для подключения к сосуду, в котором необходимо измерить давление. Также здесь присутствуют две тяги (рычага) 2. При разгибании трубки, они заставляют стрелку 3 двигаться вдоль шкалы прибора.

Заметим, что, несмотря на небольшие различия в устройстве (рисунки 5 и 6), принцип действия металлических манометров остается одним и тем же.

Подбор манометров в зависимости от давления и высоты их установки

Каждый сосуд и самостоятельные полости с разными давлениями должны быть снабжены манометрами прямого действия. Манометр устанавливается на штуцере сосуда или трубопроводе между сосудом и запорной арматурой. Манометрами должны иметь класс точности не ниже: 2.5-при рабочем давлении сосуда до 2.5 Мпа (25кгс/см²)

1.5-при рабочем давлении сосуда свыше 2.5 Мпа (25кгс/см²)

Манометр должен выбираться с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы. На шкале манометра владельцем сосуда должна быть нанесена красная черта, указывающая рабочее давление в сосуде. Взамен красной черты разрешается прикреплять к корпусу манометра металлическую пластину, окрашенную в красный цвет и плотно прилегающую к стеклу манометра.

Манометр должен быть установлен так, чтобы его показания были отчетливо видны обслуживающему персоналу. Номинальный диаметр корпуса манометров, устанавливаемых на высоте до 2-х метров от уровня площадки наблюдениями за ними, должен быть не менее 100мм, на высоте от 2 до 3м – не менее 160 мм. Установка манометра на высоте более 3м от уровня площадки не разрешается.

Между манометром и сосудом должен быть установлен трехходовой кран или заменяющее его устройство, позволяющее проводить периодическую проверку манометра с помощью контрольного. В необходимых случаях манометр в зависимости от условий работы и свойств среды, находящейся в сосуде должен снабжаться или сифонной трубкой, или масляным буфером, или другими устройствами, предохраняющими его от непосредственного воздействия среды и температуры и обеспечивающими его надежную работу.

Манометр не допускается к применению в случаях, когда:

· Отсутствует пломба или клеймо с отметкой о проведении поверки;

· Просрочен срок поверки;

· Стрелка при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного прибора;

· Разбито стекло или имеются повреждения, которые могут отразиться на правильности его показаний.

Поверка манометров с их опломбированием или клеймением должна производиться не реже одного раза в 12 месяцев, кроме того, не реже одного раза в 6 месяцев владельцем сосуда должна производиться дополнительная проверка рабочих манометров контрольным манометром с записью результатов в журнал контрольных проверок. При отсутствии контрольного манометра допускается дополнительную проверку производить проверенным рабочим манометром, имеющим с проверенным манометром одинаковую шкалу и класс точности.

Дата добавления: 2015-08-31 ; ; Нарушение авторских прав?

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Определение погрешности

Владельцев измерительных приборов интересует, прежде всего, величина максимальной погрешности, характерной для манометра. Она зависит не только от класса точности, но и от диапазона измерений. Таким образом, чтобы получить значение погрешности, нужно произвести некоторые вычисления. Например, для манометра с диапазоном измерений, равным 6 МПа, и классом точности 1,5 погрешность будет рассчитываться по формуле 6*1,5/100=0,09 МПа.

Необходимо отметить, что таким способом можно посчитать только основную погрешность.

Ее величина определяется идеальными условиями эксплуатации. На нее оказывают влияние только конструктивные характеристики, а также особенности сборки прибора, например, точность градуировки делений на шкале, сила трения в измерительном механизме. Однако эта величина может отличаться от фактической, поскольку существует также дополнительная погрешность, определяемая условиями, в которых эксплуатируется манометр. На нее может влиять вибрация трубопровода или оборудования, температура, уровень влажности и другие параметры.

Также точность измерения давления зависит от еще одной характеристики манометра — величины его вариации, которую определяют в ходе поверки. Это максимальная разница показаний измерителя, выявленная по результатам нескольких измерений.

Величина вариации в значительной мере зависит от конструкции манометра, а именно от способа уравновешивания, которое может быть жидкостным (давлением столба жидкости) или механическим (пружиной). Механические манометры имеют более выраженную вариацию, что часто обусловлено дополнительным трением при плохой смазке или износе деталей, потере упругости пружины и другими факторами.

Деление по функциональному назначению

По назначению выделяют следующие виды манометров, используемых для измерения давления газа:

- общетехнические;

- эталонные;

- специальные.

Рассмотрим особенности каждого вида.

Манометры общетехнического назначения

– Различные модификации устройств позволяют использовать их в самых разнообразных средах. Применяются для измерения давления на производстве прямо во время технологических процессов.

Давление в приборах воздействия на трубку изнутри и вызывает смещение незанекногогопл. С ним взаимодействует механизм, который двигает стрелку

Такими манометрами можно измерять давление газообразных сред, которые являются неагрессивными по отношению к медным сплавам при рабочей температуре до 150 ° C. Обычно корпус изделия изготавливается из стали, а детали механизма из латунного сплава.

Общетехнические манометры для газа низкого или высокого давления производятся устойчивыми к вибрациям с интервалом от 10 до 55 Гц, а также амплитуды с размером максимум 0,15 миллиметра. Имеют несколько классов точности от 1 до 2,5.

Цифровые манометры имеют небольшие размеры. При этом такие устройства можно калибровать

– Они нередко оснащены преобразователями, что автоматизирует технологические процессы. Значения давления на электронном циферблате.

Группа специальных манометров

Такие приборы изготавливаются под конкретный вид газа и создаваемую им среду. Для систем с повышенным давлением изготавливают манометры для газа высокого давления. Некоторые газы агрессивны по отношению к определенным средствам, поэтому для работы по отношению к определенному к

Специальные манометры окрашивают в краски различных цветов в зависимости от типа газа.

– Рабочее давление таких приборов от 0 до 0,6 МПа. Это стандартное давление пропана. Возможна эксплуатация в диапазоне температур от – 50 до + 60 ° С. Температура рабочей среды до + 150 ° С. Нередко входит в комплектацию с баллонными редукторами.

Измерители давления аммиака в баллонах и прочих резервуарах окрашиваются в желтый цвет. Агрегаты с многоступенчатым сжатием оснащаются температурной шкалой. Компоненты манометра изготавливаются из материалов, устойчивых к воздействию паров аммиака.

При наличии серьезных динамических нагрузок манометры заливаются глицерином или силиконом

Ацетиленовый манометр окрашивается в белый цвет. Изготавливается как манометр систем безопасности из обезжиренных материалов. Используется для измерения избыточного давления в различных распределяющих и генерирующих анесетилет. Корпус изготавливается из стали, внутренние компоненты из латунного сплава. Диапазон допустимых температур от – 40 до + 70 ° С.

Водородный манометр окрашивается в темно-зеленый цвет. Манометр для горючих газов красится в красный цвет. Измерительный прибор для негорючих смесей красят в черный цвет. Кислородный манометр окрашивают в голубой цвет.

Эталонные устройства для измерения давления

Этот тип манометров предназначен для проверки, калибровки и настройки других приборов в беникиманикиманикиманикикиманик. Такие устройства отличаются более высоким классом сравнения с общетехническими. Рабочие эталоны делятся на три разряда.

Контрольные манометры, используемые в контроле достоверности измерительных приборов по месту установки, также используют манометры повышенной точности. Рабочий диапазон измерения от 0-0,6 до 0-1600 бар для газообразных сред.

Манометры для обычных и композитных газовых баллонов должны использоваться поверки не реже одного раза в год, если другие сроки не указываются в документах к прибору. Поверку осуществляют аккредитованные метрологические организации, обладающие статусом юридичецскии. После поверки выдается свидетельство и ставится клеймо.

Прибор необходимо снять с баллона и отнести в метрологическую службу. Там поверители и калибровщики с помощью набора эталонов и вспомогательных приборов на пронотрек проник проник

Передаточные механизмы в эталонных манометрах обрабатываются с средней зубчатого знепо. Они характеризуются минимальным трением в стрелочном механизме.

Образцовые манометры, с классом точности 0,4 имеют шкалу из 250 единиц, с классом точности 0,15 и классом точности 0,4 имеют шкалу из 250, с классом точности 0,15 и классом точности Эксплуатация устройства возможна при температуре окружающей среды в зависимости от наполнителя корпуса. Идеальная рабочая температура составляет 20 ° С.

Со спецификой проведения заправки газовых баллонов ознакомит следующая статья.

1.4. Основные технические характеристики

Манометрический прибор (манометр, вакуумметр, мановакуумметр, напоромер, тягомер, тягонапоромер, дифманометр и др.) – это средство измерения, которое определяется как техническое средство, предназначенное для измерений, имеющее нормированные метрологические характеристики, воспроизводящее и (или) хранящее единицу физической величины, размер которой принимают неизменным (в пределах установленной погрешности) в течение известного интервала времени/1-16/.

РМГ 29-99/1-16/, введенный взамен ГОСТ 16263-70, который устанавливал основные термины и определения в метрологии, определяет нижеследующее.

Шкала средства измерений – это часть показывающего устройства средства измерений, представляющая собой упорядоченный ряд отметок вместе со связанной с ними нумерацией.

Начальное значение шкалы – это наименьшее значение измеряемой величины, которое может быть отсчитано по шкале средства измерений.

Конечное значение шкалы – это наибольшее значение измеряемой величины, которое может быть отсчитано по шкале средства измерений.

Цена деления шкалы – это разность значения величины, соответствующих двум соседним отметкам шкалы средства измерений.

Диапазон показаний средства измерений – это область значений шкалы прибора, ограниченная начальным и конечным значениями шкалы

Отсчет показаний средства измерений — это фиксация значения величины или числа по показывающему устройству средства измерений в заданный момент времени. Погрешность результата измерения (погрешность измерения) — это отклонение результата измерения от истинного (действительного) значения измеряемой величины.

Систематическая погрешность измерения — это составляющая погрешности результата измерения, остающаяся постоянной или закономерно изменяющаяся при повторных измерениях одной и той же физической величины. Случайная погрешность измерения — это составляющая погрешности результата измерения, изменяющаяся случайным образом (по знаку и значению) при повторных измерениях, проведенных с одинаковой тщательностью, одной и той же физической величины.

Точность результата измерений (точность измерений) – это одна из характеристик качества измерения, отражающая близость к нулю погрешности результата измерения. Неопределенность измерений — это параметр, связанный с результатом измерений и характеризующий рассеяние значений, которые можно приписать измеряемой величине. Погрешность средства измерений — это разность между показанием средства измерений и истинным (действительным) значением измеряемой физической величины. Приведенная погрешность средства измерений – это относительная погрешность, выраженная отношением абсолютной погрешности средства измерений к условно принятому значению величины, постоянному во всем диапазоне измерений или в части диапазона. Условно принятое значение величины называют нормирующим значением. Часто за нормирующее значение принимают верхний предел измерений. Приведенную погрешность обычно выражают в процентах

Стабильность средства измерений — это качественная характеристика средства измерений, отражающая неизменность во времени его метрологических характеристик. Основная погрешность средства измерений — это погрешность средства измерений, применяемого в нормальных условиях.

Дополнительная погрешность средства измерений — это составляющая погрешности средства измерений, возникающая дополнительно к основной погрешности вследствие отклонения какой-либо из влияющих величин от нормального ее значения или вследствие ее выхода за пределы нормальной области значений.

Класс точности средств измерений — это обобщенная характеристика данного типа средств измерений, как правило, отражающая уровень их точности, выражаемая пределами допускаемых основной и дополнительных погрешностей, а также другими характеристиками, влияющими на точность.

а) Диапазон показаний манометрических приборов должен выбираться из ряда, приведенного в табл. 1.2 (ГОСТ 2405–88/1-14/), и в технических условиях (ТУ) на прибор конкретного типа.

Этим ГОСТом допускается по заказу потребителя изготавливать приборы с диапазоном показаний, отличным от указанных в табл. 1.2.

Пределы измерения для

манометрических приборов согласно ГОСТ 2405-88/1-14/

Источник

Другие виды манометров

Жидкостный манометр дает возможность точных измерений, но у него есть большой недостаток: конструкция боится ударов и вибраций. Поэтому сегодня такие приборы используются в основном в лабораториях. С развитием промышленности возникли другие типы манометров, которые могут измерять давление в любых условиях — на подвижных механизмах, при сильных вибрациях и т. д. По конструкции выделяют деформационные и поршневые (грузопоршневые) приборы.

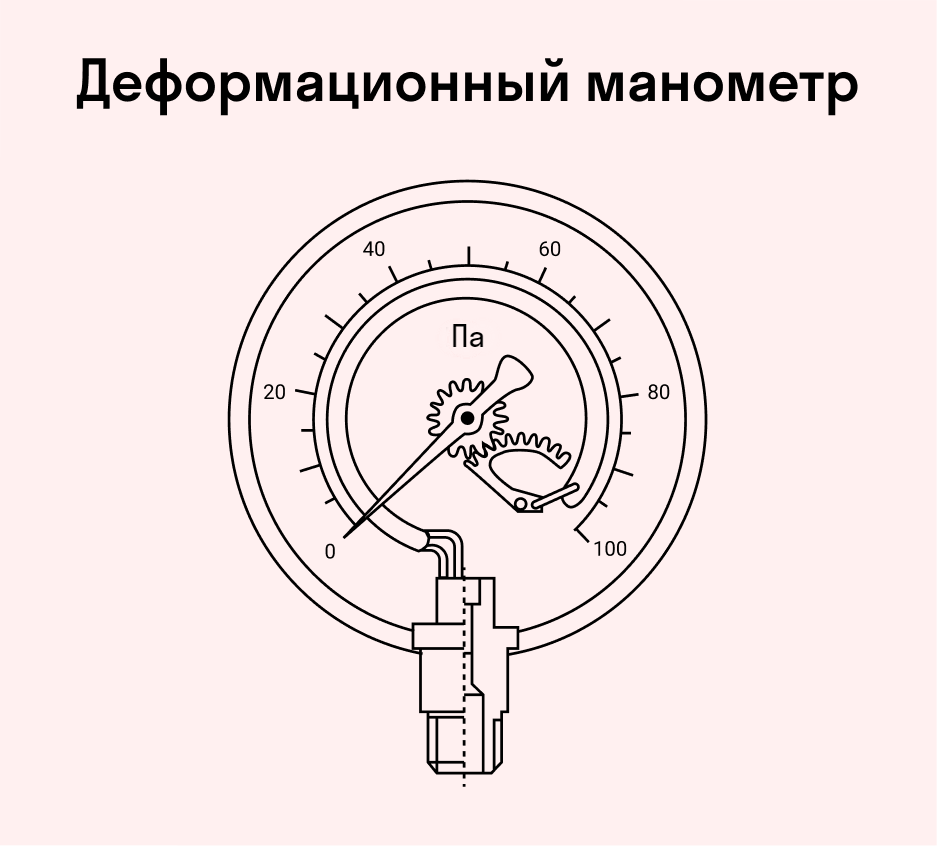

Деформационные манометры

Манометр деформационного типа — это компактное механическое устройство, измеряющее давление сразу в паскалях (без перевода из других единиц). Его рабочим элементом является дугообразная или спиральная трубка Бурдона, в которую накачивается газ. Если давление внутри трубки повышается, она начинает распрямляться, и это движение через систему тяг передается на стрелку. При снятии давления она возвращается в свое первоначальное положение.

Вместо трубки может быть использована пружина, мембрана или другой чувствительный элемент, который деформируется под давлением. Принцип действия манометра остается тем же: деформация передается на стрелку, движущуюся по шкале.

Деформационные металлические манометры чаще всего используются в быту и на производстве. Они компактны, отлично переносят вибрации, не требуют строго вертикальной установки. Если нужно выбрать, к примеру, автомобильный манометр, он будет именно такого типа.

Интересный факт!

Деформационный манометр был изобретен случайно. В 1845 году швейцарский ученый Р. Шинц наблюдал, как на производстве рабочие восстанавливали сплющенную металлическую трубку, заглушив один ее конец и закачав внутрь воду. Под действием давления трубка разогнулась, а ученому пришла в голову мысль использовать такой же элемент для измерений, но работать с воздухом, а не с водой.

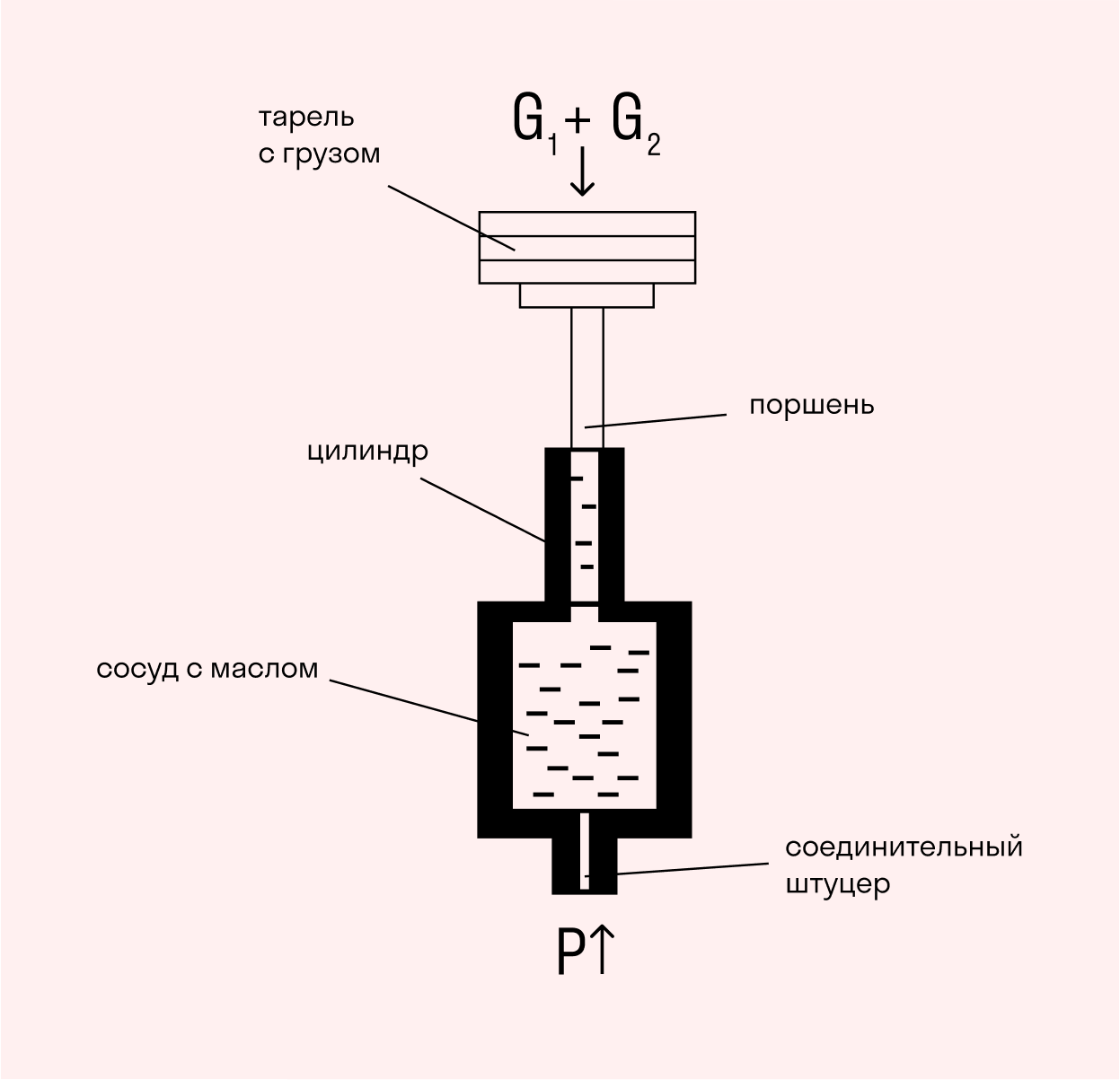

Поршневые манометры

Несмотря на то, что поршневые манометры были созданы раньше деформационных, они получили меньшее распространение. Сегодня такие приборы используются для исследования скважин в нефте- и газодобывающей промышленности, а также для сверки показаний в лабораториях.

На рисунке ниже можно увидеть, из чего состоит манометр поршневого типа. В самом простом варианте это емкость с маслом, соединенная при помощи штуцера с измеряемой средой. В емкость погружен цилиндр с тщательно притертым поршнем (зазор между стенками цилиндра и поршнем должен быть минимальным). На торце поршня закреплена тарель, на которую могут укладываться грузы.

Снизу на поршень действует измеряемое давление Р, сверху оно уравновешивается некой силой, создаваемой весом самого поршня и грузов G1+ G2.

Давление под поршнем рассчитывается по формуле:

, где G1— масса грузов, G2— масса поршня с тарелью, g — ускорение свободного падения, F — площадь поршня.

Также давление можно выразить через силу согласно закону Паскаля:

P = F / S, где F — сила, действующая на поршень, S — площадь поршня.

С помощью поршневых маномеров впервые измеряли давление ученые-физики Георг Паррот и Эмиль Ленц. Но широкое распространение эти приборы получили благодаря некому Рухгольцу, который запустил их в массовое производство.

Как подобрать манометр «

В настоящее время на рынке Украины присутствует огромное количество однотипных манометров с разными обозначениями. Каждый Производители манометров пытается выделить именно свою продукцию.

Как разобраться в предлагаемом разнообразии, не запутаться, купить действительно качественный и нужный манометр?

Определение типа контролируемого давления?

Манометр – для измерения избыточного давления. (давление выше атмосферного) Вакуумметр – для измерения вакуумметрического давление (давление ниже атмосферного) Мановакуумметр – для измерения как вакуумметрического, так и избыточного давления. Напоромер – для измерения низкого избыточного давления. Тягомер – для измерения низкого вакуумметрического давления. Тягонапоромер – для измерения низкого как избыточного так и вакуумметрического давления.

Подбираем пределы измеряемого давления: напримерот 0 МПа до 1,6МПа.

Как правило, для замены прибора рекомендуется купить прибор с аналогичными диапазонами измеряемого давления. Можно подбирать приборы с другими единицами измерения давления. Например манометр показывающий давление в Кгс/см2, Атм, Бар, можно легко заменить на манометр показывающий давление в МПа и Кпа. Перевод давления предельно прост:

1МПа=1000кПа; 1кПа=0,001МПа; 1кгс/см2=0,1МПа=100кПа; 1bar=0,1МПа=100кПа; 1Атм=0,098МПа=98кПа;

1мм.рт.ст=0,000133МПа=0,133кПа; 1мм.вод.ст=0,00001МПа=0,01кПа

Если Вы подбираете диапазон давлений прибора самостоятельно, рекомендуем Вам выбирать прибор таким образом, чтобы его средние показания были в 2/3 или в 3/4 шкалы деления прибора.

Подбираем прибор по назначению:

- Если Вам необходимо купить манометр для измерения давления неагрессивных сред: воздуха, жидкости, газа, пара, масла, в температурном диапазоне от -40 до +150С. Вам подойдет обычный общетехнический манометр или вакуумметр. ДМ 05063, ДМ05100, ДМ05160, ДМ 05 МП-3-У.

- Вы хотите купить манометр для измерения кислорода, ацетилена, пропана, аммиака? Это специальные манометры, имеющие свои технологические особенности. Манометры для кислорода выпускаются с обезжиренным механизмом, так как даже незначительное взаимодействие чистого кислорода с маслом может привести к взрыву. Корпус кислородных манометров окрашивается в синий цвет. Внутренний механизм аммиачного манометра должен быть коррозионностойким.

- Манометры для измерения давления агрессивных сред выпускаются с коррозионностойким внутренним механизмом и корпусом.

- Если Ваш манометр подверженн вибрации (копрессора, прессы, станки, работающее оборудование и т.д.), рекомендуем купить виброустойчивый, глицеринонаполненный манометр.

- Электроконтактные манометры – это манометры с электроконтактной группой. Манометр предназначен для измерения давления, а также для управления внешними электрическими цепями, сигнализации минимального, максимального давлений или позиционного регулирования. С помощью дополнительных стрелок на шкале манометра можно задавать минимальные и максимальные диапазоны давления, соответствующие точкам замыкания электрический цепи.

- Эталонные манометры – манометры для особо точных измерений. Применяются для поверки общетехнических манометров.

- Термоманометры – приборы для одновременного измерения давления и температуры.

Существуют также и другие типы манометров специального назначения: дифференциальные, самопишущие, железнодорожные, судовые и др. Заказ таких манометров происходит в соответствии с конкретным проектом, либо под определенное оборудование, поэтому мы не будем подробно останавливаться на этих типах.

Подбираем размеры корпуса.

50, 63мм – подбирается, когда манометр должен быть компактным и легким, например, устанавливается на переносном оборудовании или в свободном доступе для визуального контроля показаний (сварочный аппарат, кислородный баллон, и т.д.) 100мм — наиболее удобен для визуального контроля показаний. Используется в большинстве случаев. 160мм, 250мм – используется для удобства контроля показаний визуально удаленных приборов, например на высоко расположенном трубопроводе под потолком в котельной.

Манометры для измерения давления

| Манометры для коммунальных нужд | Промышленные манометры | Для измерения низкого давления газа, напоромеры | Виброустойчивые манометры | Коррозионно стойкие виброустойчивые манометры | Электронтактные манометры ЭКМ | |

| Изображение | ||||||

| Название | ТМ-510-М2 | ТМ-110, ТМ-210, ТМ-310, ТМ-510, ТМ-610 | КМ-11, КМВ-22, КМ-22 | ТМ-320, ТМ-520, ТМ-620 | ТМ-121, ТМ-221, ТМ-321, ТМ-521, ТМ-621 | ТМ-510.05, ТМ-610.05 |

| Диаметр, мм | 100 | 40, 50, 63, 100, 150 | 63, 100 | 63, 100, 150 | 40, 50, 63, 100, 150 | 100, 150 |

| Диапазон | 0…60 кгс | -1…1000 кгс | -12.5…60 кПа | 0…1000 кгс | -1…1000 кгс | 0…1000 кгс |

| Нержавейка | — | — | Да | Да | Да | — |

| Гидро

заполнение |

— | — | — | да | да | — |

| Резьба штуцера | М20×1,5 или G½; | М10×1 или G⅛; М12×1,5 или G¼; М20×1,5 или G½; | М12×1,5

М20×1,5 или G½; |

М12×1,5 или G¼; М20×1,5 или G½; | G⅛; G¼;

М12×1,5 или G¼; М20×1,5 или G½; |

М20×1,5 или G½; |

| Штуцер | радиальный | радиальный или осевой | радиальный или осевой | радиальный или осевой | радиальный или осевой | радиальный |

Выбрать манометры можете в каталоге.

Рабочее давление манометра определяется по формуле Pраб. ниж.=0,25*Pmax Pраб. верх.=0,75*Pmax, т.е. рабочее давление находится в диапазоне 0,25 … 0,75 % от максимального значения манометра. Манометры, вакуумметры и мановакуумметры показывающие предназначены для измерений избыточного и вакуумметрического давления жидкостей и газов. Принцип действия манометров основан на зависимости деформации чувствительного элемента от измеряемого давления. В качестве чувствительного элемента используется трубка Бурдона. Под воздействием измеряемого давления свободный конец трубки перемещается и с помощью специального механизма вращает стрелку манометра.

Основным узлом манометров является трубчатая пружина. При возрастании давления пружина разгибается, и перемещение её конца с помощью передаточного механизма преобразуется во вращение показывающей стрелки относительно шкалы циферблата манометра. Измеряемое давление подается в трубчатую пружину через резьбовой штуцер. Шкалы давления приборов могут быть отградуированными в кПа, МПа, кгс/см2, бар.

Таблица соответствия манометров различных производителей

| Росма | Метер | Манотомь | Wika |

| ТМ-110 | — | ДМ 2018 | 111.10 |

| ТМ-210 | ДМ 02-50 | ДМ 2029 | 111.10 |

| ТМ-310 | ДМ 02-063 | МП2-У, МП2-УУ2, МП2 | 111.10 |

| ТМ-510 | ДМ 02-100 | МП3-У, МП3-УУ2, МП3 | 111.10 |

| ТМ-610 | ДМ 02-160 | МП4-У, МП4-УУ2, МП4 | 111.10 |

| ТМ-810 | ДМ 02-250 | ДМ 8010 | 211.11 |

| ТМ-510 IP54 | — | МП3-УУХЛ1 | |

| ТМ-610 IP54 | — | МП4-УУХЛ1 | |

| ТМ-610 МТИ | — | МПТИ | 312.20 |

| ТМ-510.05 | ДМ 02-V | ДМ2010Сг, ДВ2010Сг, ДА2010Сг,

ДМ2010Ф |

|

| ТМ-610.05 | ДМ 02-V | ДМ 2005Сг, ДМ2005Ф | |

| ТМ-511 NH3 | МП3А-У | ||

| ТМ-611 NH3 | — | МП4А-У | |

| ТМ-320 | ДМ 93-063 | ДМ 8032-ВУ | 213.53.063 |

| ТМ-520 | ДМ93-100 | ДМ 8008-ВУ, М-3ВУ | 213.53.100, 212.20.100 |

| ТМ-621 NH3 | — | ДМ 8008А-ВУ | |

| ТМ-221 | 131.11 | ||

| ТМ-321 | ДМ90-063 | — | 232.50.063, 233.50.063 |

| ТМ-521 | ДМ90-100 | МП3А-Кс, М-3ВУКс | 232.50.100, 233.50.100 |

| ТМ-621 | ДМ90-160 | МП4А-Кс, М-4ВУКс | 232.50 |

| ТМ-521.05 | — | — | PGS21.100 |

| ТМ-621.05 | — | PGS23.160 | |

| КМ-11 | НМ96-063 | 612.20 | |

| КМ-22 | НМ96-100 | — | 612.20 |

Таблица подбора манометров

| Росма | Диаметр,

мм |

Класс

точности |

Резьба штуцера | Материал

корпуса |

Группы манометров |

| ТМ-110 | 40 | 2,5 | G⅛, M10×1, NPT⅛ | сталь | Стандартный IP40 |

| ТМ-210 | 50 | 2,5 | М12×1,5 или G¼ | сталь | Стандартный IP40 |

| ТМ-310 | 63 | 2,5 | М12×1,5 или G¼ | сталь | Стандартный IP40 |

| ТМ-510 | 100 | 1,5 | М20×1,5 или G½ | сталь | Стандартный IP40 |

| ТМ-610 | 150 | 1,5 | М20×1,5 или G½ | сталь | Стандартный IP40 |

| ТМ-810 | 250 | 1,5 | М20×1,5 или G½ | сталь | Котловой IP40 |

| ТМ-510 IP54 | 100 | 1,5 | М20×1,5 или G½ | сталь | Стандартный исполнение IP54 |

| ТМ-610 IP54 | 150 | 1,5 | М20×1,5 или G½ | сталь | Стандартный исполнение IP54 |

| ТМ-610 МТИ | 150 | 0,4 … 1 | М20×1,5 или G½ | сталь | Образцовый |

| ТМ-510.05 | 100 | 1,5 | М20×1,5 или G½ | сталь | Стандартный электроконтактный IP40 |

| ТМ-610.05 | 150 | 1,5 | М20×1,5 или G½ | сталь | Стандартный электроконтактный IP40 |

| ТМ-511 NH3 | 100 | 1,5 | М20×1,5 или G½ | хромированная сталь 10 | Аммиачный IP65 |

| ТМ-611 NH3 | 150 | 1,5 | М20×1,5 или G½ | хромированная сталь 10 | Аммиачный IP65 |

| ТМ-320 | 63 | 1,5 | М12×1,5 или G¼ | нержавеющая сталь | Виброустойчивый |

| ТМ-520 | 100 | 1 | М20×1,5 или G½ | нержавеющая сталь | Виброустойчивый |

| ТМ-621 NH3 | 100 | 1 | М20×1,5 или G½ | нержавеющая сталь | Аммиачный коррозионностойкий IP65 |

| ТМ-221 | 50 | 2,5 | IP65 | нержавеющая сталь | Коррозионностойкий виброустойчивый IP65 |

| ТМ-321 | 63 | 1,5 | М12×1,5 или G¼ | нержавеющая сталь | Коррозионностойкий виброустойчивый IP65 |

| ТМ-521 | 100 | 1 | М20×1,5 или G½ | нержавеющая сталь | Коррозионностойкий виброустойчивый IP65 |

| ТМ-621 | 150 | 1 | М20×1,5 или G½ | нержавеющая сталь | Коррозионностойкий виброустойчивый IP65 |

| ТМ-521.05 | 100 | 1,5 | М20×1,5 | нержавеющая сталь | Коррозионностойкий виброустойчивый электроконтактный |

| ТМ-621.05 | 150 | 1,5 | М20×1,5 | нержавеющая сталь | Коррозионностойкий виброустойчивый электроконтактный |

| КМ-11 | 63 | 2,5 | М12×1,5 | сталь | Напоромер (низких давлений газов) |

| КМ-22 | 100 | 1,5 | М20×1,5 или G½ | нержавеющая сталь | Напоромер (низких давлений газов) |

Вывод

Манометр с удобной шкалой и дополнительной стрелочкой-указателем

Этот манометр идеально подошел бы для водопровода. И шкала всего одна. И в барах. Вполне возможно, что создатели думали о конечном потребителе. Красная стрелочка-указатель полезна для того, чтобы отметить давление включения насоса

Два прибора в одном

Не очень удобно иметь и манометр и термометр в одном приборе. Кроме того, универсальность прибора может ухудшить другие его характеристики. Этот манометр явно для системы отопления.

Похоже на прибор для промышленного применения

Шкала проградуирована в кгс/м2 и верхняя граница шкалы 16. Это откровенно много для частного дома.

Манометр с удобной шкалой

Вот она! Идеальная шкала для системы отопления. Попробуйте, купите такой в магазине!

Внимательно относитесь к выбору манометра. Измеряемое давление должно быть как можно ближе к середине шкалы. Манометр должен быть рассчитан на работу с жидкостью. Лучше выбирать такие манометры, которые произведены известными производителями и имеют указания погрешности измерения или класс точности. При общих равных условиях, большой по размеру манометр лучше маленького. Шкала должна быть проградуирована либо в атмосферах, либо в кгс/см2, а еще лучше в барах (bar). На худой конец подойдут и МПа. Все эти три единицы обозначают примерно одно и то же. Разница между ними несущественна. Наверное манометр в отоплении лучше врезать на обратку, ибо дополнительный нагрев может внести погрешность в жесткость материалов, которые в манометре работают, и может увеличиться погрешность в измерениях. Но есть манометры, рассчитанные на высокие температуры. Даже до 150 градусов Цельсия! Я бы не стал ставить себе в систему прибор, который кроме измерения давления меряет что-то еще. Универсальность никогда не шла на пользу ни приборам, ни инструментам.

Большой любитель точных приборовДмитрий Белкин

Статья создана 25.09.2015